기본

1.

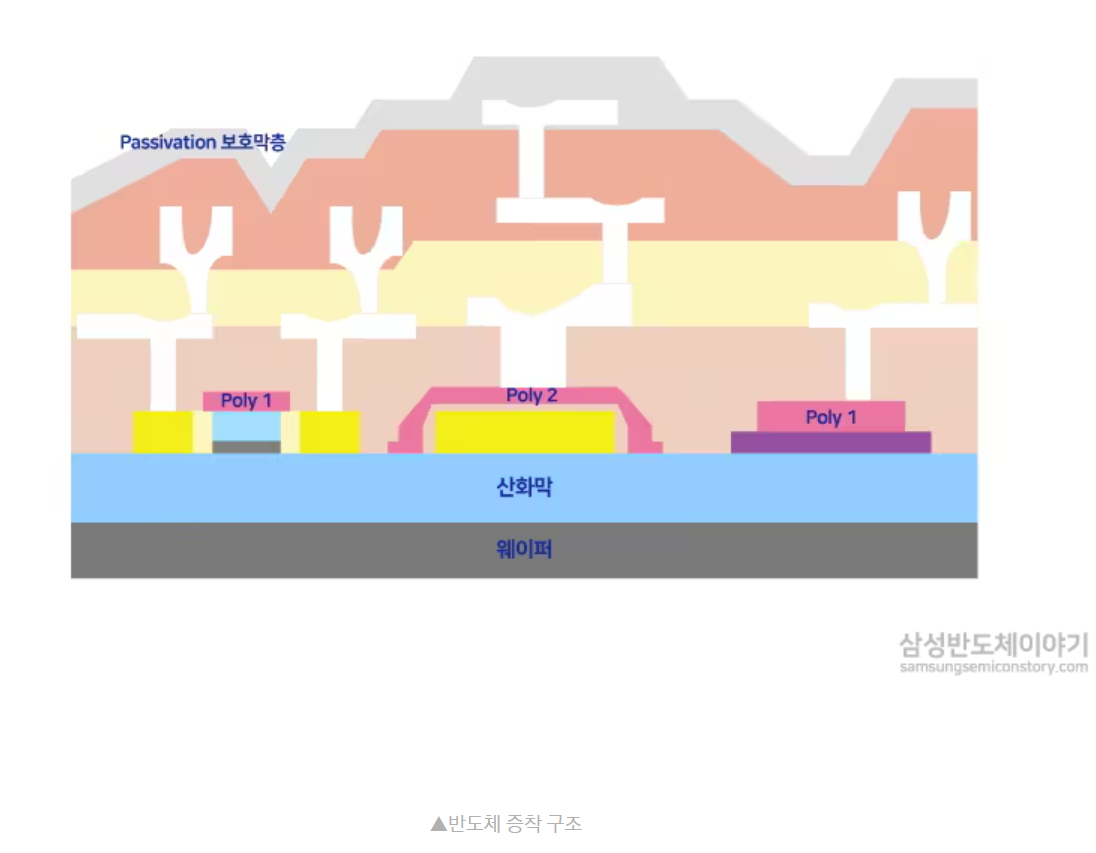

증착&이온주입 공정이 5번째 공정과정인데

박막공정이라고도 한다.

2.

박막이란

사전적 의미로 ‘박막(thin film)’이란 단순한 기계 가공으로는 실현 불가능한 1마이크로미터(μm, 100만 분의 1미터) 이하의 얇은 막을 뜻합니다.

--> 회로간의 구분과 연결, 보호하는 역할

3.

증착이란

웨이퍼 위에 원하는 분자 또는 원자 단위의 박막을 입히는 일련의 과정을 증착(Deposition)이라고 하는데요. 두께가 워낙 얇기 때문에 웨이퍼 위에 균일하게 박막을 형성하기 위해서는 정교하고 세밀한 기술력을 필요로 하죠.

4.

2가지 증착방법

첫번째,

물리적 기상증착방법(PVD, Physical Vapor Deposition)

--> 증착하길 원하는 재료를 잘게부숴서 눈송이처럼 만들어서 증착을 원하는 표면에 뿌려서 붙이는 방식

두번째,

화학적 기상증착방법(CVD, Chemical Vapor Deposition)

물리적 기상증착방법(PVD)은

금속 박막의 증착에 주로 사용되며 화학반응이 수반되지는 않습니다.

화학적 기상증착방법(CVD)은

가스의 화학 반응으로 형성된 입자들을 외부 에너지가 부여된 수증기 형태로 쏘아 증착 시키는 방법인데요. 도체, 부도체, 반도체의 박막증착에 모두 사용될 수 있는 기술입니다.

현재 반도체 공정에서는 화학적 기상증착방법(CVD)를 주로 사용하고 있습니다. 화학적 기상증착방법(CVD)은 사용하는 외부 에너지에 따라 열 CVD, 플라즈마 CVD, 광 CVD로 세분화되는데요. 특히 플라즈마 CVD는 저온에서 형성이 가능하고 두께 균일도를 조절할 수 있으며 대량 처리가 가능하다는 장점 때문에 가장 많이 이용되고 있습니다.

5.

2가지 박막층

첫번째,

회로들 간 전기적인 신호를 연결해주는 금속막(전도)층

두번째,

내부 연결층을 전기적으로 분리하거나 오염원으로부터 차단시켜주는 절연막층으로 구분됩니다.

-----------------------------------------

심화

6.

전구체 Precursor 란?

전구체라는 단어의 의미

: 어떤 물질을 만들기 위한 ‘선행 물질’로, 화학 반응을 통해 원하는 결과물(예: 금속, 산화물, 질화물 등)을 생성함.

-> 원하는 박막을 표면에 씌우게 됨.

프리커서는 반응기 내에서 화학반응을 통해 웨이퍼 표면에 원하는 물질의 박막을 형성하는 데 사용되는 액체 또는 기체 상태의 물질입니다.

주로 **ALD(원자층 증착)**와 CVD(화학기상증착) 공정에 활용되며, ALD는 원자층 단위의 균일한 박막 형성이 가능해 미세 패턴 공정에 적합하고, CVD는 빠른 증착 속도로 두꺼운 박막 형성에 주로 사용됩니다.

반도체 프리커서(전구체)는 증착 공정에서 박막 형성을 위해 사용되는 핵심 소재로, 반도체 소자의 미세화와 고집적화에 따라 그 중요성이 증가하고 있습니다.

Precursor의 조건

기화성(Good Volatility): 증착 공정에서 잘 기화되어야 함

안정성(Chemical Stability): 고온에서도 안정해야 함

선택성(Selectivity): 원하는 물질만 선택적으로 증착 가능해야 함

순도(Purity): 불순물이 거의 없어야 고품질 박막 가능

7.

Precursor의 종류 및 적용 분야

High-k 프리커서: 유전율이 높은 물질(예: HfO₂, ZrO₂)로, DRAM 커패시터 공정에서 누설 전류를 억제하고 저장 용량을 향상시키는 데 사용됩니다.

HfO₂, ZrO₂ (DRAM 커패시터 절연막)

Low-k 프리커서: 유전율이 낮은 물질(예: BTBAS)로, 3D 낸드 플래시에서 셀 간 전기적 간섭을 줄이는 역할을 합니다.

BTBAS (3D 낸드 셀 간 간섭 저감).

BTBAS(SiO₂)

기타: HCDS(Hexachlorodisilane) 등은 DRAM 및 낸드 플래시 메모리 생산 시 박막 두께 조절에 활용됩니다.

HCDS (박막 두께 조절), 4MS (SiO₂ 증착).

| High-k | 게이트 누설 전류를 줄이고 트랜지스터 성능 향상 |

| Low-k | 배선 간 정전용량(Capacitance)을 줄여 신호 지연과 소비 전력 감소 |

기술적 중요성

반도체 구조가 미세화됨에 따라 셀 간 전류 누설과 간섭 현상이 심화되며, 이를 해결하기 위해 프리커서의 정밀한 조성과 공정 최적화가 필수적입니다. 또한, 디스플레이·배터리·태양광 등 다른 산업으로의 적용 확대로 활용 범위가 증가하고 있습니다.

"반도체 precursor(프리커서)"는 반도체 제조 공정에서 매우 중요한 재료입니다. 간단히 말해 화학 반응의 출발점이 되는 물질로, 특히 **박막 증착 공정(CVD나 ALD)**에서 사용됩니다.

8.

프리커서 시장 점유율 및 주요기업 설명

순위기업명국가주요 제품시장점유율 (추정)비고

| 1 | Merck Group | 독일 | High-K/Low-K 전구체, 금속계열 | 25%~30% | ALD/CVD 분야 글로벌 1위 |

| 2 | Air Liquide | 프랑스 | CVD용 가스형 전구체 | 15%~20% | 유럽 시장 주도 |

| 3 | Entegris | 미국 | 고순도 화학소재 | 10%~15% | 반도체 소재 종합 솔루션 |

| 4 | SK트리켐 | 한국 | Zr/Hf계 전구체, BTBAS | 8%~12% | 국내 1위, SK하이닉스 주력 공급 |

| 5 | ADEKA | 일본 | ALD용 금속 전구체 | 5%~8% | 일본 대표 기업 |

| 6 | Hansol Chemical | 한국 | Si계 전구체 (HCDS 등) | 3%~5% | 글로벌 ALD용 소재 공급 |

| 7 | OCI | 한국 | HCDS, DRAM/낸드 전용 전구체 | 3%~5% | SK하이닉스 2차 협력사 |

| 8 | 레이크머티리얼즈 | 한국 | High-K 전구체 특화 | 2%~4% | SK트리켐 협력사 |

| 9 | 디엔에프(DNF) | 한국 | DIPAS, HCDS | 2%~3% | SK하이닉스 낸드 공급 |

| 10 | 엘케이켐(LK Chem) | 한국 | ALD용 PCP 리간드·DIS 전구체 | 1%~2% | 세계 유일 DIS 양산 |

자료를 찾아보면 SK트리켐이 3위라는 자료도 꽤 있다.

향후 전망

기술 트렌드: 5nm 이하 공정 미세화에 따른 High-K 전구체 의존도 증가.

경쟁 구도: Merck, Air Liquide 주도하에 국내 기업들 기술 격차 축소 중

전구체 별 주요 공급사

| SiO₂ 증착 | TEOS (Tetraethyl orthosilicate) | Merck, Air Liquide |

| TiN 증착 | TDMAT (Tetrakis(dimethylamido)titanium) | Merck, SK Materials |

| Al₂O₃ 증착 | TMA (Trimethylaluminum) | Air Liquide, Merck |

| HfO₂ 증착 | TEMAHf (Tetrakis(ethylmethylamino)hafnium) | Merck, SK Materials |

SK머티리얼즈의 자회사 SK트리켐

(일본의 Tri Chemical Laboratories와 2016년 설립한 합작법인)

9.

국내기업 프리커서 시장 점유율 및 주요기업 설명

SK트리켐

특징: 국내 최대 전구체 전문기업, SK하이닉스 주력 공급업체.

주요 제품: Zr계(CP-Zr), Hf계(HfO₂), Si계(HCDS) 전구체.

시장점유율: SK하이닉스 공급망 내 50% 이상 점유.

디엔에프(DNF)

특징: HCDS 생산 중심, SK하이닉스 2차 공급사.

주요 제품: DIPAS(질화막용), HCDS(SiO₂ 증착).

메카로

특징: 지르코늄계 전구체(ZM40)로 SK하이닉스 21nm 공정 진입.

최근 동향: SK트리켐과의 경쟁으로 시장점유율 50% 미만.

레이크머티리얼즈

특징: High-K 전구체 특화, SK트리켐과 협력 공급망 구성.

엘케이켐(LK Chem)

특징: ALD용 PCP 리간드·DIS 프리커서 세계 유일 양산.

기술력: DIS 프리커서 국산화 성공, 대만 공급 확대.

OCI

특징: HCDS 공급 강세, DRAM·낸드플래시 공정 적용[검색결과 종합].

솔브레인(SoulBrain)

특징: 웨이퍼 세정액·전구체 복합 사업, 글로벌 화학소재 기업

10.

PVC와 CVD 그리고 ALD

- PVD(Physical Vapor Deposition):

방식: 타겟 물질을 물리적 에너지(열, 플라즈마)로 기화시켜 기판에 증착.( 말 그대로 "물리적으로 날려서" 입히는 방식)

특징: 방향성 증착 → 트랜치/갭 내부 코팅 어려움.

간단하고 빠름

기판이 평평해야 함

배선용 금속 증착에 많이 사용됨 (예: 알루미늄, 티타늄)

- CVD(Chemical Vapor Deposition):

방식: 반응 가스를 챔버에 주입 →고온에서 화학반응으로 기판에 박막 형성.

특징: 비방향성 증착 → 복잡한 3D 구조 코팅 가능.

균일한 박막 형성이 가능(예 : SiO₂, Si₃N₄, W, TiN 증착)

열에 약한 재료에 부적합

- ALD(Atomic Layer Deposition):

방식: 전구체(A)와 반응체(B)를 순차적으로 주입 → 원자층 단위 증착.

특징: **자기포화반응(Self-Limiting)**으로 원자 단위 정밀도 구현.

각 단계가 표면과만 반응 → 원자 단위로 증착

극도로 정밀한 두께 제어 가능

3D 구조도 완벽히 코팅 가능

증착 속도는 느림

(예 : High-k 절연막, 3D NAND, DRAM 등 미세공정)

비교

| 증착 방식 | PVD | CVD | ALD |

| 두께 제어 | 상대적으로 거침 | 정밀하나 ALD보단 떨어짐 | 원자층 단위 정밀 제어 가능 |

| 균일도 | 낮음 | 높음 | 매우 높음 |

| 구조 적응력 | 평면에 유리 | 복잡한 구조도 가능 | 복잡한 구조에 최적화 |

| 속도 | 빠름 | 중간 | 느림 |

| 주요 용도 | 금속 배선 | 절연막, 도전막 | 게이트 절연막, High-k, 3D 구조 |

결론

빠르게 두껍게 입히고 싶다 → PVD

균일하게 입히되 속도도 고려 → CVD

정밀하게 입히고 구조도 복잡 → ALD

----원리로만 CVD와 ALD 비교-----

**자기포화반응(Self-Saturated Reaction)**은 ALD(원자층 증착) 공정에서 발생하는 핵심 메커니즘으로, **전구체(Precursor)**가 기판 표면에 단일 원자층만 흡착된 후 추가 증착이 중단되는 현상을 의미합니다.

1. 핵심 원리

- 단계별 작동:

2. CVD vs ALD 차이

| 증착 방식 | 전구체 동시 주입 → 연속 반응 | 전구체/반응체 순차 주입 → 단층 증착 |

| 두께 제어 | 시간에 비례 | 사이클 수에 정비례 (디지털 제어) |

| 특징 | 고속 증착, 비균일성 가능성 | 원자층 정밀도, 균일한 3D 코팅 |

11.

CVD와 ALD를 만드는 회사들

| 1 | ASM International | 네덜란드 | PEALD/열 ALD (Eagle XP, Pulsar®) | 30%~40% | 5%~10% |

| 2 | Lam Research | 미국 | 스트라이커 ALD, ALTUS 통합 시스템 | 15%~20% | 20%~25% |

| 3 | Applied Materials | 미국 | Endura®/Producer® GT (CVD 중심) | 10%~15% | 25%~30% |

| 4 | Tokyo Electron (TEL) | 일본 | Trias™ CVD, PECVD/ALD 통합 | 10%~15% | 15%~20% |

| 5 | Veeco Instruments | 미국 | SPECTOR® ALD (LED/파워반도체 특화) | 5%~8% | 3%~5% |

| 6 | CVD Equipment Corp | 미국 | 소형 연구용 ALD (Concept系列) | 3%~5% | 2%~3% |

| 7 | NCD | 한국 | 대면적 ALD (Lucida™ GS 시리즈) | 2%~3% | - |

| 8 | Hansol Chemical | 한국 | ALD 전구체 협력 장비 (비공개) | 1%~2% | - |

| Applied Materials | 미국 | 반도체 장비 분야의 글로벌 리더로, 다양한 CVD 및 ALD 장비를 제공하며 시장을 선도하고 있습니다. |

| Tokyo Electron (TEL) | 일본 | CVD 및 ALD 장비를 포함한 반도체 제조 장비를 공급하며, 아시아 시장에서 강력한 입지를 보유하고 있습니다. |

| Lam Research | 미국 | CVD 및 ALD 장비뿐만 아니라 식각 장비 등 다양한 반도체 공정 장비를 제공하며, 글로벌 시장에서 경쟁력을 갖추고 있습니다. |

| ASM International | 네덜란드 | ALD 장비 분야에서 강점을 보이며, 고성능 반도체 제조에 필요한 정밀한 증착 기술을 제공합니다. |

| Aixtron | 독일 | 주로 화합물 반도체용 CVD 장비를 제조하며, LED 및 전력 반도체 분야에서 활약하고 있습니다. |

| Veeco Instruments | 미국 | ALD 및 CVD 장비를 포함한 다양한 증착 장비를 제공하며, 특히 연구개발 및 특수 응용 분야에 집중하고 있습니다. |

| Oxford Instruments | 영국 | ALD 장비를 포함한 정밀 장비를 제조하며, 연구개발 및 특수 응용 분야에서 활용되고 있습니다. |

*여기서 ASML 과 ASM International는 다른회사임

12.

국내기업 CVD ALD 시장 점유율 및 주요기업 설명

유진테크

주요 제품: LPCVD, Plasma CVD, ALD 장비

점유율: 국내 ALD/CVD 장비 시장 20%~30% 추정 (삼성전자·SK하이닉스 주력 공급).

특징: 반도체 전공정 장비 전문, ALD 기술로 5nm 이하 공정 대응.

주성엔지니어링

주요 제품: ALD, HDP CVD, Poly Etcher

점유율: ALD 분야 10%~15% (SK하이닉스 차세대 D램 ALD 장비 단독 수주).

특징: 2003년 ALD 장비 일본 수출 실적, Cyclon Plus ALD/SD CVD 기술 보유.

씨엔원(CN1)

주요 제품: 연구용 ALD 장비 (4개 모델)

점유율: 국내 연구용 ALD 장비 시장 40% 점유.

특징: 미국·일본·대만 등 270대 이상 수출, 이차전지 코팅 장비 개발 중.

엔씨디(NCD)

주요 제품: 대면적 ALD 장비 (Lucida™ 시리즈)

점유율: 태양전지 ALD 장비 글로벌 시장 10%~15% 점유.

특징: OLED 봉지용 ALD 기술, 롤투롤(R2R) 공정 적용.

윈텔코퍼레이션

주요 제품: ALD, CVD, Etcher

점유율: 니치 시장 중심 (정확한 수치 미공개).

특징: KAIST와 협력해 헬리콘 플라즈마 기술 개발.

테스(TES)

주요 제품: PECVD, LPCVD

점유율: 국내 CVD 시장 5%~10% 추정.

특징: 3D 낸드용 비정질탄소막 증착 기술 특화.

13.

cmp공정

반도체 웨이퍼 표면을 화학적·기계적 방식으로 평탄화하는 핵심 공정으로, 3D 구조와 미세 패턴 형성에 필수적입니다

박막을 정리하고 평평하게 만드는 공정, 박막이 울퉁불퉁하거나 두껍게 쌓인 부분을 깎아서 고르게 만드는 공정

(사포질, 다듬기)

공정순서

| 1단계 | Pad 접촉 (웨이퍼 장착) | 웨이퍼를 챔버에 넣고, 연마 패드 위에 고정. 압력(Down Force) 조절. |

| 2단계 | 슬러리 도포 및 연마 (Polishing) | 슬러리(Slurry, 화학+기계 복합 약품) 도포하면서 패드가 회전. 웨이퍼 표면과 마찰해 재료 제거. |

| 3단계 | 세정 (Cleaning) | 남은 슬러리, 입자, 오염물 제거. 주로 DI Water(초순수)와 브러시로 세정. |

| 4단계 | 검사 및 품질 측정 (Post CMP Metrology) | 평탄화 정도, 오염, 두께, 디펙트 검사. (ex: AFM, KLA 검사 장비 사용) |

14.

cmp기계 만드는 회사

| 1 | Applied Materials | 미국 | 40%~50% | Versalis CMP 플랫폼, 5nm 이하 공정 최적화 |

| 2 | Ebara | 일본 | 20%~25% | 300mm 웨이퍼 대응 장비, HBM 공정 강점 |

| 3 | TEL | 일본 | 15%~20% | 3D NAND용 다중 헤드 연마 기술 |

| 4 | Lam Research | 미국 | 10%~15% | HDP-CMP 통합 솔루션 제공 |

| 5 | 기타 | - | 10%~15% | 중국 CETC 등 신흥 업체 성장 중 |

국내

(아직 글로벌 수준까지는 도달 X / 일부부품소재 정도 진입)

케이씨텍

주요 제품: CMP 슬러리(국내 점유율 50%↑) + 장비 개발 추진.

특징: Post-CMP Cleaning 장비 공급, 차세대 Ceria 슬러리 개발(5nm 공정 대응).

주성엔지니어링

CMP 관련: 연마 패드 검사 장비 납품, CMP 장비는 일부 DRAM 라인에 채택 시작

SKC

CMP 패드: SK하이닉스 공급점유율 50%↑ 달성, 장비 미제조.

끝

---------------------------------------------------------------------

5.

이온주입공정

웨이퍼를 반도체로 만드는 이온주입공정(Ion Implantation)

6.

이때 반도체가 전기적인 성질을 가지게 하는 공정이 수반되어야 합니다. 전기가 통하는 도체와, 통하지 않는 부도체의 성질을 동시에 가진 반도체에서 이온주입공정(Ion Implantation)은 실리콘 웨이퍼에 반도체의 생명을 불어넣는 작업입니다. 순수한 반도체는 규소로 되어있어 전기가 통하지 않으나 불순물을 넣어줘 전류를 흐르게 하는 전도성을 갖게 되는 것이죠.

이때 불순물을 이온(Ion)이라고 하는데, 이온을 미세한 가스입자로 만들어 원하는 깊이만큼 웨이퍼 전면에 균일하게 넣어줍니다. 여기서 불순물로는 15족 원소 인(P), 비소(As), 13족 원소 붕소(B) 등을 사용하게 되는데요. 15족 원소를 주입하면 n형 반도체가 되고, 13족 원소를 주입하면 p형 반도체가 됩니다.

박막을 얼마나 얇고 균일하게 입혔느냐가 반도체의 품질을 좌우할 정도로 증착공정은 중요합니다. 미래에는 머리카락 수백만 분의 1 크기의 반도체 회로 구조가 전기적 성격을 가지도록 하기 위해, 더욱 얇고 균일하게 박막이 형성되도록 하는 증착기술이 필요할 것입니다.

다음 시간에는 산화, 포토, 식각, 증착공정을 통해 만든 소자들을 상호 연결하여 회로의 기능을 갖도록 하는 과정인 금속 배선 공정에 대해 알아보겠습니다.

부도체 상태인 웨이퍼(규소)에 불순물을 집어넣어 전도성을 가지게한다.

https://namu.wiki/w/%EC%A6%9D%EC%B0%A9%20%EA%B3%B5%EC%A0%95

증착 공정

Deposition 반도체 8대 공정 중 하나로, 웨이퍼 위에 특정 물질을 쌓아올리는 과정을 말한다. 참고

namu.wiki

참고사이트

[반도체 백과사전] 반도체 8대 공정 한 눈에 보기! | 삼성반도체

삼성반도체 공식 웹사이트 기술 블로그에서 반도체 8대 공정에 대해 알아보세요.

semiconductor.samsung.com

반도체 8대 공정 6탄. 반도체가 원하는 전기적 특성을 갖게 하려면?

“반도체 안에 건물을 쌓아 올린다??” 무슨 말인지 궁금하시죠? 사람의 손톱보다 작고 얇은 반도체 칩을 수직으로 잘라 고배율 전자현미경을 통해 들여다 보면 상상할 수 없을...

news.samsungsemiconductor.com

'돈 관련 만담' 카테고리의 다른 글

| [주식] (미완) 엠디바이스 A226590 기업분석 자료(구.메가일렉트로닉스, 25.05.10) (0) | 2025.05.10 |

|---|---|

| [10초리뷰][코인] 피크 에어드랍 이벤트 참여 근황(PEAQ, 빗썸) (0) | 2025.04.22 |

| [10초리뷰][코인] 테더, 레드스톤, 월러스 에어드랍 이벤트 참여 근황(USDT, RED, WAL 빗썸) (2) | 2025.04.11 |

| [10초리뷰] 실시간 해외뉴스 보는 사이트(https://www.financialjuice.com/) (1) | 2025.04.08 |

| [10초리뷰][코인] 엘릭서, 버블맵스, 마브렉스 에어드랍 이벤트 참여 근황(ELX, BMT, MBX 빗썸) (0) | 2025.04.06 |